-

粘尘机结构上滚轮同步运动

粘尘机结构上滚轮同步运动[video width="448" height="960" mp4="https://www.cililun.com/wp-content/uploads/2024/05/WeChat_20240518144256.mp4"][/...

查看详细说明 -

-

磁性联轴器高转速丢步 2024/12/31

磁性联轴器高转速丢步 2024/12/31ai磁性联轴器高转速丢步的案例分析与经验分享磁性联轴器高转速应用中的常见问题及解决方案提高磁性联轴器高转速稳定性的策略...

-

磁力轮表面镀层处理和作用 2024/12/28

磁力轮表面镀层处理和作用 2024/12/28ai磁力轮镀层处理的常见问题与解决方案磁力轮表面镀层的维护与保养技巧磁力轮镀层的耐磨性与耐腐蚀性研究磁力轮镀层处理的成...

-

磁联轴器能不能再10毫米间距做传动 2024/12/21

磁联轴器能不能再10毫米间距做传动 2024/12/21ai评估磁联轴器在10毫米间距传动中的效率与可靠性磁联轴器在紧凑型设备中的应用案例10毫米间距磁联轴器的市场需求与发展趋势...

-

磁齿轮磁力轮传动磁轮 2024/12/21

磁齿轮磁力轮传动磁轮 2024/12/21ai磁齿轮在医疗设备中的应用案例磁轮技术的未来发展趋势磁力轮传动在机器人技术中的应用磁齿轮的设计与制造工艺磁轮在可再生...

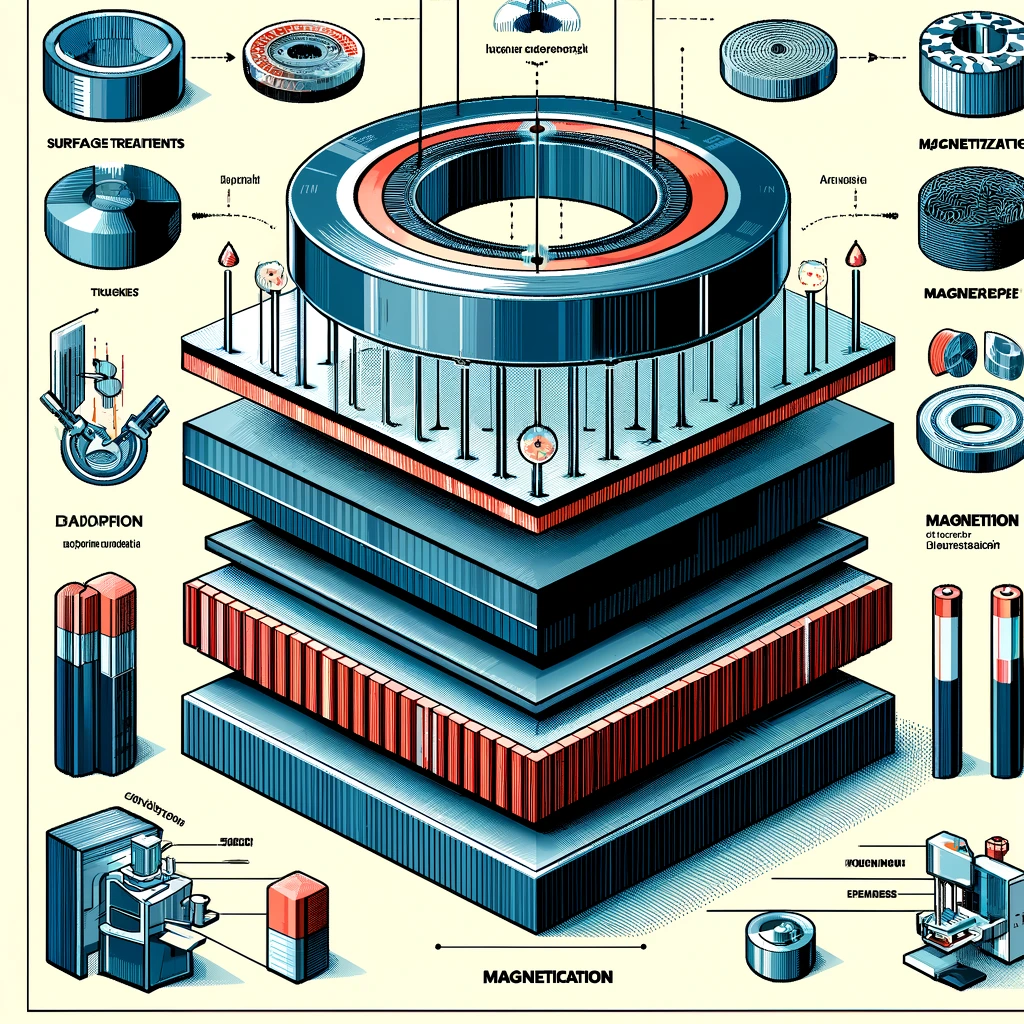

磁铁表面处理和磁化技术介绍

探索极致磁场,精湛表面处理与磁化技术!

介绍

磁铁表面处理和磁化技术是确保磁铁性能和耐用性的关键技术。以下是这两个方面的介绍:

### 1. 磁铁表面处理

磁铁表面处理主要是为了提高磁铁的抗腐蚀性能、增强其表面的物理和化学性质。常见的表面处理方法包括:

– **镀层处理**:如镀锌、镀镍、镀铬、镀铜等,这些金属镀层可以有效防止磁铁的氧化和腐蚀。

– **喷涂**:使用环氧树脂、塑料、橡胶等材料喷涂,不仅可以防腐蚀,还可以增加磁铁的耐磨性和外观的美观性。

– **钝化**:通过化学处理形成一层保护性的氧化膜,这种方法常用于钕铁硼磁铁,可以增加其环境稳定性。

### 2. 磁化技术

磁化技术是指使磁铁材料获得所需磁性的过程,关键在于磁场的应用和磁铁材料的特性。磁化的常见方法包括:

– **均匀磁场磁化**:将磁铁放置在一个均匀磁场中,使其磁化。适用于条形、环形和片状磁铁。

– **脉冲磁化**:使用高强度的脉冲电流通过磁化线圈,产生瞬间的强大磁场,迅速磁化磁铁。这种方法适用于需要高剩磁的磁铁。

– **多向磁化**:特殊的磁化设备可以在多个方向上应用磁场,用于复杂形状或多极磁铁的磁化。

这些技术的选择和应用依赖于磁铁的材料、形状、预期用途以及性能要求。正确的表面处理和磁化技术不仅能提升磁铁的使用效果,还能延长其使用寿命。

如何选择合适的磁传动方式:直交传动与平行传动

磁性齿轮系统因其高度的可靠性和固有的过载保护功能而广受欢迎,这使它们成为许多现代工业应用中的首选。选择合适的磁传动方式对于确保系统的最佳性能和效率至关重要。在此,我们将探讨直交传动与平行传动两种主要的磁传动方式,以帮助决策者做出明智的选择。

首先,直交传动,这种方式的磁性齿轮被设置成垂直对接。这种配置的优点在于它可以在非常紧凑的空间内提供高效的力传递,因为它允许齿轮之间以90度角交错。此外,直交传动由于其独特的布局,常被用于需要高扭矩和低速运行的应用。然而,这种方式也有其局限性,尤其是在对齿轮对齐要求极高的应用中,任何对齿轮对齐的小误差都可能导致效率的显著下降。

接下来,让我们考虑平行传动,其中磁性齿轮平行排列,这种方式在许多标准工业应用中都很常见。平行传动的主要优势是它提供了一种简单而有效的方式来传递动力,而且对齿轮对齐的要求相对较低,从而减少了维护需求和成本。它适用于高速应用,且在设计时更为灵活。然而,平行传动在高扭矩应用中的性能可能不如直交传动理想,特别是当工作环境要求齿轮系统承受较大负荷时。

因此,在选择合适的磁传动方式时,关键是要仔细评估应用的具体需求。如果空间有限且需要较高扭矩,直交传动可能是更合适的选择。相反,如果应用需要高速运行和较低的维护成本,那么平行传动可能会更加适宜。此外,还应考虑预算和可用技术支持,因为这些因素也会影响最终的决策。

总之,无论选择直交传动还是平行传动,了解每种配置的优势和限制是非常重要的。通过深入分析和比较这两种方式的特点,可以确保选择的磁性齿轮系统能够提供最佳的性能,满足特定应用的需求。正确的选择不仅可以提高系统效率,还能延长设备的使用寿命,实现经济上的长期收益。

常见的磁铁表面处理技术比较

磁铁在许多应用领域中扮演着重要角色,从电机到医疗器械。然而,为了确保磁铁在各种环境下保持性能和耐用性,表面处理技术是不可或缺的。常见的磁铁表面处理技术包括镀锌、镀镍和涂层。这些技术的目的是提供额外的保护,防止腐蚀和磨损,同时也可以增强磁铁的外观。

首先,镀锌是一种常用的表面处理方法。它通过在磁铁表面涂覆一层薄薄的锌,形成一层保护膜。这种处理方法在抵御腐蚀方面非常有效,尤其是面对潮湿或含盐分的环境。在许多工业应用中,镀锌的磁铁是首选,因为这种处理方式具有良好的成本效益,并且可以提供可靠的防护。

接下来,镀镍是一种更高档的表面处理技术。相比于镀锌,镀镍的防腐蚀性能更强,且表面更加光滑。这种技术在电子和医疗领域中尤为常见,因为它可以提供更好的耐用性和更具吸引力的外观。此外,镀镍的磁铁在精密机械中也很受欢迎,因为它们减少了摩擦和磨损,从而延长了设备的寿命。

最后,涂层是一种灵活多样的表面处理方法。涂层可以是塑料、橡胶或其他材料,取决于具体的应用需求。涂层的主要优点在于它能够提供额外的保护,同时还可以定制外观。例如,在医疗领域,磁铁可能需要特定的颜色编码以便于识别,而涂层就可以实现这一点。此外,涂层还可以提供额外的电绝缘性能,使磁铁在某些应用中更加安全。

综上所述,磁铁的表面处理技术在确保其性能和耐用性方面起着关键作用。不同的处理方法各有优缺点,选择时应根据具体的应用需求进行权衡。无论是镀锌、镀镍还是涂层,这些技术都在一定程度上提高了磁铁的使用寿命和可靠性。因此,了解这些常见的表面处理技术对于选择合适的磁铁非常重要。

磁铁表面处理的基本原理与应用

磁铁表面处理在磁力轮的制造过程中扮演着至关重要的角色,它不仅能够改善磁体的外观,还能显著增强其性能和耐久性。特别是在烧结磁力轮与粘接磁力轮的应用中,正确的表面处理方法可以决定磁力轮的效率和使用寿命。

首先,烧结磁力轮的制造过程涉及将磁性材料粉末在高温下烧结成固体形状。这种磁力轮具有较高的磁性和机械强度,但其表面可能存在微小的孔洞和不平整,这就需要通过特定的表面处理来改善。例如,镀层处理不仅能够防止腐蚀,还能改善磁体的外观和光滑度。此外,适当的镀层材料,如镍、锌或环氧树脂,还可以增强磁体的抗腐蚀能力和耐磨性,从而延长其使用寿命。

其次,粘接磁力轮则是通过将磁性粉末与粘合剂混合后,在模具中固化形成。这种磁力轮虽然在磁性强度上可能不如烧结磁力轮,但其成型灵活性高,可以制造出复杂的形状。对于粘接磁力轮而言,表面处理通常涉及涂层技术,这种技术可以在不增加太多重量的情况下,提供额外的保护层。涂层如环氧树脂可以有效地防止湿气和化学物质的侵蚀,增强磁体的整体稳定性和耐用性。

此外,尽管烧结和粘接磁力轮的制造过程不同,它们在某些应用中可能需要相似的表面处理技术。例如,在电子产品或汽车行业中,磁力轮需要具有高度的化学稳定性和耐温性能,因此选择适当的表面处理技术显得尤为重要。通过选择合适的表面处理方法,不仅可以提高产品的质量和性能,还能满足特定行业的需求。

综上所述,磁铁表面处理的选择和应用对烧结磁力轮和粘接磁力轮的性能有着直接且重大的影响。通过采用适当的表面处理技术,可以极大地提升磁力轮的功能性和耐用性,满足不同行业的高标准要求。因此,理解和掌握各种磁铁表面处理技术,对于磁力轮制造商来说是提升竞争力的关键。

磁铁表面处理对磁铁性能的影响分析

磁铁在现代工业和日常生活中的应用极为广泛,其表面处理技术对其性能的影响不容忽视。磁铁表面处理的主要目的是提高磁铁的耐腐蚀性、增强其机械强度,并优化其磁性能。因此,深入了解这些表面处理方法对于制造更高效、更耐用的磁铁产品至关重要。

首先,磁铁的表面处理能有效地防止环境因素,如湿度和化学物质,对磁铁造成的腐蚀。例如,涂覆一层保护性涂料是常见的防腐蚀处理方法,这种涂料可以是有机的,如环氧树脂,或者是无机的,如镍镀层。这一层不仅保护磁铁免受外界的侵害,还能增加磁铁的外观美观性和使用寿命。

进一步地,通过选择合适的表面处理技术,可以提高磁铁的表面硬度,从而提升其耐磨损能力。这对于那些需要在恶劣环境下工作的磁铁尤为重要。例如,磷化处理不仅能提高磁铁的表面硬度,还能在表面形成一层不导电的膜,增加其在电气应用中的可用性。

此外,表面处理技术还可以改善磁铁的磁性能。通过表面镀层,例如铝镍钴合金的镀层,可以有效地改变磁铁的磁导率,从而调整其磁性。这种调整使得磁铁在特定的应用中表现得更加高效,例如在精密的电子设备中。

然而,表面处理过程也需谨慎进行,以避免对磁铁本身的磁性能造成负面影响。例如,不当的热处理可能会导致磁铁的去磁,特别是在使用高温进行物理气相沉积(PVD)涂层时。因此,选择适合的表面处理方法和参数是实现理想磁性能的关键。

综上所述,磁铁的表面处理不仅提高了其物理和化学的耐久性,还能够通过精确的工艺优化磁铁的功能特性。随着技术的进步,未来的表面处理技术将更加多样化和精细化,以满足不断增长的工业需求和挑战。对于工程师和科研人员而言,掌握这些表面处理技术,并正确应用,是确保磁铁性能最大化的关键步骤。

磁铁磁化技术的最新进展

磁铁磁化技术在近年来经历了显著的发展,这些进展为磁性齿轮的设计和应用提供了新的可能性。磁性齿轮利用磁力相互作用而非物理接触来传递扭矩,这种独特的传动方式不仅减少了机械磨损,而且大幅提高了设备的可靠性。

首先,最新的磁铁磁化技术使得磁性齿轮的效率和性能得到了显著提升。通过使用高性能的永磁材料,如钕铁硼,磁性齿轮可以在更小的体积内产生更强的磁场,从而提供更高的传动效率。此外,这些材料的磁化过程也越来越精细,允许更精确地控制磁场的分布和方向,这对于磁性齿轮的精确性和稳定性是至关重要的。

接着,磁性齿轮的设计也因技术进步而日益灵活。通过先进的计算模型和仿真技术,设计师可以在设计阶段预测和优化磁性齿轮的性能,确保其在实际应用中达到最佳效果。这种模拟技术的应用不仅提高了设计的效率,也减少了成本,因为可以在物理制造之前识别和解决潜在的问题。

此外,磁性齿轮的固有过载保护功能是其另一个显著优势。在超过设计扭矩时,磁性齿轮可以通过允许磁场在齿轮之间“滑动”来自然地保护系统不受损坏。这种过载保护机制是内置的,无需额外的机械或电子装置,大大增强了磁性齿轮系统的安全性和可靠性。

最后,随着磁铁磁化技术的不断进步,磁性齿轮的应用领域也在持续扩展。从传统的工业传动系统到现代的电动汽车和可再生能源设备,磁性齿轮因其高效率和可靠性而被越来越多地采用。此外,这种技术的环保特性—由于减少了机械磨损和润滑需求—也使其在今天这个越来越注重可持续发展的世界中显得尤为重要。

综上所述,磁铁磁化技术的最新进展不仅推动了磁性齿轮的性能和可靠性,也为其未来的应用打开了新的可能。随着技术的不断成熟和应用的不断扩展,磁性齿轮有望在各种高要求的工业应用中扮演更加重要的角色。

如何选择合适的磁化技术提升磁铁性能

在现代工业设计中,选择合适的磁化技术以提升磁铁性能是一项关键任务,特别是在涉及磁传动的直交传动和平行传动的应用时。磁传动技术利用磁力而非物理接触来传递动力,这种技术不仅减少了机械磨损,还能显著提高设备的运行效率和可靠性。

首先,了解不同磁化技术的基本原理至关重要。磁化过程可以通过多种方式进行,包括但不限于纵向磁化、径向磁化和环向磁化。每种方式对磁铁的性能和适用场景都有显著影响。例如,纵向磁化生成的磁场沿磁体的长轴方向,适用于需要通过磁铁长度方向传递力的应用。

接着,要考虑磁铁在特定应用中的具体要求。例如,在磁传动的直交传动系统中,磁铁需要产生足够的磁力以通过空间隙有效传递扭矩。因此,选择一种可以增强磁场深度和均匀性的磁化方法变得尤为重要。这种场合下,径向磁化可能是更优选择,因为它能在磁铁的整个外周产生均匀的磁场,这对于传动系统的效率和平稳运行是有益的。

此外,应用中磁铁的操作环境也必须被考虑。在高温或有腐蚀性环境下工作的磁铁,其磁化技术需要能够抵抗这些条件的影响。在这种情况下,可能需要选择特殊的材料和磁化处理,以确保磁铁的长期稳定性和性能不受环境因素的负面影响。

最后,经济因素也是决策过程中不可忽视的一部分。虽然某些高级磁化技术可能提供更优的性能,但成本也可能相对较高。因此,进行成本效益分析,平衡初期投资和预期性能之间的关系,是选择合适磁化技术的重要步骤。

综上所述,选择合适的磁化技术要求综合考虑磁铁的性能要求、应用环境和成本效益。通过精心选择合适的磁化方法,可以大大提升磁传动系统的效率和可靠性,推动工业应用向更高水平的发展。

磁铁表面处理的基本原理与应用

磁铁表面处理技术主要是为了改善磁铁的防腐蚀能力、增强其耐磨性以及提升外观。这一技术的基本原理涉及到在磁铁表面形成一层保护膜,可以是金属、塑料、涂料或其他化合物。例如,镀锌或镀镍可以有效防止磁铁的氧化,延长其使用寿命。

进一步来说,磁铁表面处理不仅仅是为了防腐蚀,同样也影响到磁铁的使用性能。例如,通过特定的涂层技术,可以提高磁铁在高温或特殊环境下的性能。此外,涂层的厚度和均匀性也会直接影响磁铁的磁力。因此,精确控制涂层的施加过程变得极为重要。

在应用方面,磁铁表面处理技术广泛应用于电子、汽车、航空航天等多个行业。在这些行业中,磁铁需要具备极高的性能稳定性和长期的耐久性。例如,在电动汽车的电机中使用的永磁体,必须经过严格的表面处理才能确保其在高温和潮湿环境下的可靠性。

此外,随着科技的发展,磁铁表面处理技术也在不断进步。新型的纳米涂层技术和环保型涂层材料的研发,不仅提高了处理效果,而且更符合可持续发展的需求。这些技术的进步为磁铁的应用提供了更多的可能性,同时也推动了相关行业的技术革新。

总结来说,磁铁表面处理技术是一门涉及材料科学、化学以及物理学的交叉科技,它通过在磁铁表面创建保护层来提升磁铁的整体性能和寿命。这一技术的发展不仅对磁铁制造业有着重大的推动作用,同时也对其应用行业的技术升级和产品优化提供了关键支持。

常见问题

1. **问题:磁铁表面处理的目的是什么?**

答案:磁铁表面处理的主要目的是为了防止磁铁氧化,提高耐腐蚀性,增强其耐用性,并改善外观。

2. **问题:常用的磁铁表面处理方法有哪些?**

答案:常用的磁铁表面处理方法包括电镀(如镍、锌、铬等)、喷涂(如环氧树脂)、磷化处理等。

3. **问题:什么是磁化?**

答案:磁化是指使未磁化或弱磁化的磁性材料在外加磁场的作用下达到磁饱和的过程,使其成为具有一定磁性的永磁体。

4. **问题:磁化技术中常见的磁化方法有哪些?**

答案:常见的磁化方法包括使用直流磁化装置进行脉冲磁化,使用交流磁化设备,以及利用永久磁铁进行磁化。

5. **问题:磁化后的磁铁有哪些应用?**

答案:磁化后的磁铁广泛应用于电子工业、汽车工业、医疗设备、教育科研以及日常生活中的各种设备和仪器中,如电机、发电机、磁共振成像(MRI)设备等。

结论

磁铁表面处理和磁化技术是磁铁生产和应用中的关键技术。表面处理主要用于提高磁铁的耐腐蚀性、增强机械性能和美观性,而磁化技术则是决定磁铁磁性能的重要工艺。

1. 磁铁表面处理:

– **电镀**:这是一种常用的表面处理技术,可以在磁铁表面镀上一层金属或合金,常见的镀层材料包括镍、锌、铬等。电镀可以有效提高磁铁的耐腐蚀性和外观亮度。

– **喷涂**:通过喷涂可以在磁铁表面形成保护层,常用的喷涂材料包括环氧树脂等。这种方法同样能增强磁铁的耐腐蚀性和耐磨性。

– **化学处理**:如磷化处理,可以在磁铁表面形成一层磷酸盐保护膜,提高其耐蚀性和粘附性。

2. 磁化技术:

– **预磁化**:在磁铁成型之前进行的磁化,用以改善磁粉的取向和磁性能。

– **全磁化**:是在磁铁成型并完成所有热处理后进行的,这一步骤是形成最终磁性的关键。磁化方式有多种,如使用直流磁化线圈、脉冲磁化等。

– **局部磁化**:针对磁铁的特定区域进行磁化,常用于制造复杂的磁场分布或特殊的磁性应用。

以上技术的选择和应用取决于磁铁的材质、形状以及最终用途。通过合适的表面处理和磁化技术,可以显著提升磁铁的性能和应用范围。

您好!请登录

合作网站快捷登录:已有0评论

购物盒子