随机

-

磁性联轴器高转速丢步 2024/12/31

磁性联轴器高转速丢步 2024/12/31ai磁性联轴器高转速丢步的案例分析与经验分享磁性联轴器高转速应用中的常见问题及解决方案提高磁性联轴器高转速稳定性的策略...

-

磁力轮表面镀层处理和作用 2024/12/28

磁力轮表面镀层处理和作用 2024/12/28ai磁力轮镀层处理的常见问题与解决方案磁力轮表面镀层的维护与保养技巧磁力轮镀层的耐磨性与耐腐蚀性研究磁力轮镀层处理的成...

-

磁联轴器能不能再10毫米间距做传动 2024/12/21

磁联轴器能不能再10毫米间距做传动 2024/12/21ai评估磁联轴器在10毫米间距传动中的效率与可靠性磁联轴器在紧凑型设备中的应用案例10毫米间距磁联轴器的市场需求与发展趋势...

-

磁齿轮磁力轮传动磁轮 2024/12/21

磁齿轮磁力轮传动磁轮 2024/12/21ai磁齿轮在医疗设备中的应用案例磁轮技术的未来发展趋势磁力轮传动在机器人技术中的应用磁齿轮的设计与制造工艺磁轮在可再生...

-

磁力轮直交传动对轴间距 上下磁轮间隙的要求 2024/12/19

磁力轮直交传动对轴间距 上下磁轮间隙的要求 2024/12/19ai磁力轮直交传动设计中的常见问题与解决方案轴间距与上下磁轮间隙对传动稳定性的影响磁力轮直交传动系统的精密调节技术上下...

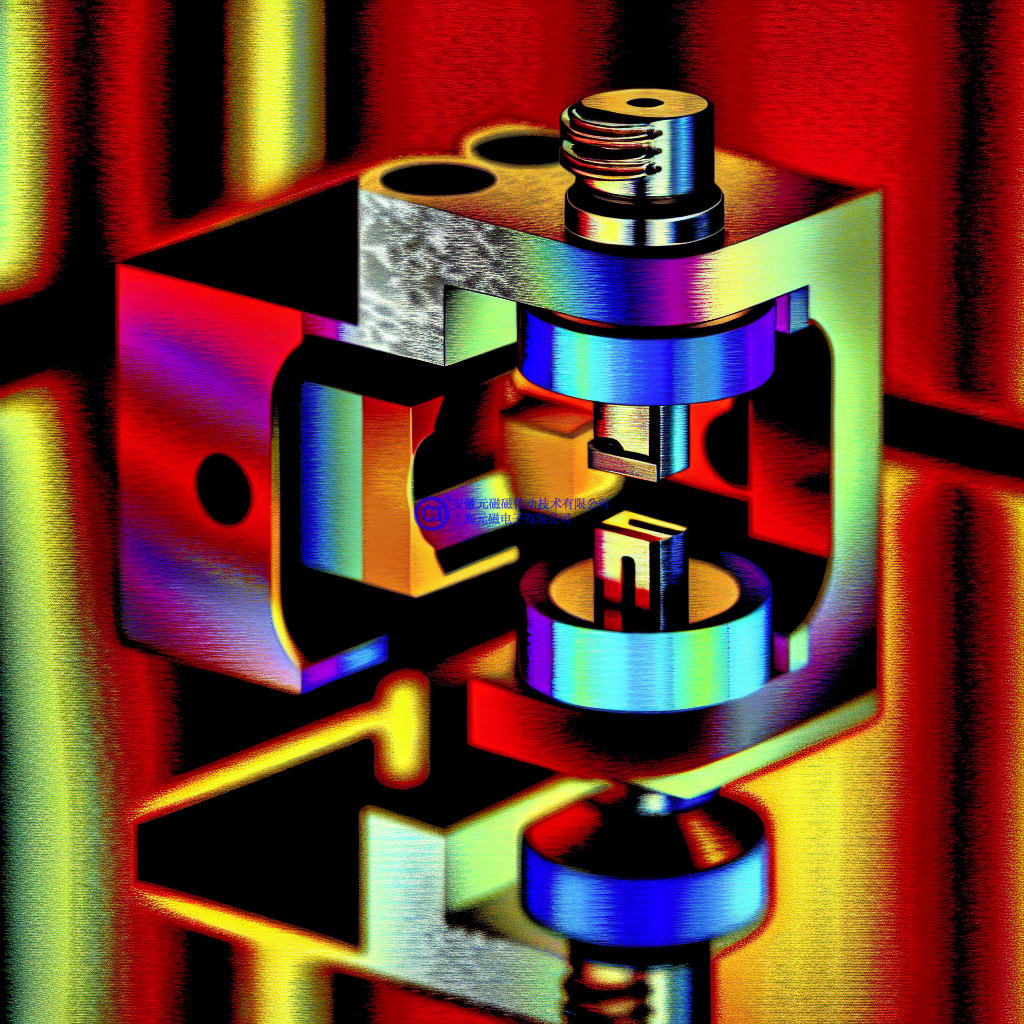

磁联轴器能不能再10毫米间距做传动

磁联轴器,突破10毫米间距,实现高效传动!

磁联轴器是一种通过磁场耦合实现扭矩传递的装置,通常用于需要无接触传动的场合。关于在10毫米间距下进行传动的问题,磁联轴器的性能主要取决于磁场强度、磁体材料、设计结构以及工作环境等因素。

在10毫米的间距下,磁联轴器能否有效传动取决于以下几点:

1. **磁体材料**:高性能的稀土永磁材料(如钕铁硼)可以提供较强的磁场,有助于在较大间距下实现有效的扭矩传递。

2. **磁场设计**:优化的磁场设计可以提高磁场的利用效率,增强在较大间距下的传动能力。

3. **结构设计**:合理的结构设计可以最大化磁场的耦合效率,减少磁通泄漏,从而提高传动效果。

4. **负载要求**:需要考虑传动系统的负载要求,较大的负载可能需要更强的磁场来实现稳定的传动。

5. **环境因素**:工作环境的温度、湿度等因素也会影响磁联轴器的性能。

综上所述,在10毫米间距下,磁联轴器能否有效传动需要综合考虑上述因素。通过选择合适的材料和优化设计,可以在一定程度上实现有效的传动,但具体效果需要通过实验和计算进行验证。

评估磁联轴器在10毫米间距传动中的效率与可靠性

磁联轴器作为一种非接触式传动装置,近年来在工业应用中受到越来越多的关注。其主要优势在于能够在不直接接触的情况下传递扭矩,从而减少磨损和维护需求。然而,当涉及到在10毫米间距进行传动时,评估其效率与可靠性显得尤为重要。首先,磁联轴器的效率在很大程度上取决于磁场的强度和磁性材料的性能。在10毫米的间距下,磁场的强度可能会有所减弱,这可能导致传递的扭矩不足。因此,选择高性能的磁性材料,如钕铁硼,可以在一定程度上弥补这一不足,从而提高传动效率。

接下来,考虑到可靠性,磁联轴器在小间距传动中可能面临的一个主要挑战是磁场的稳定性。由于磁场的强度随着距离的增加而迅速减弱,任何微小的间距变化都可能导致传动效率的显著波动。因此,确保联轴器的安装精度和结构稳定性是至关重要的。此外,环境因素如温度变化也可能影响磁性材料的性能,从而影响传动的可靠性。因此,在设计和使用过程中,必须考虑这些因素,以确保系统的长期稳定运行。

此外,磁联轴器在10毫米间距传动中的另一个关键考虑因素是其抗振动能力。由于磁联轴器的非接触特性,它在一定程度上能够吸收和缓解振动。然而,在小间距下,振动可能导致磁场的瞬时失效,从而影响传动的连续性。因此,设计中应加入适当的减振措施,以提高系统的抗振动能力。

最后,虽然磁联轴器在10毫米间距传动中面临一些挑战,但其独特的优势仍然使其在特定应用中具有吸引力。通过选择合适的材料、优化设计和精确安装,可以在一定程度上克服这些挑战,从而实现高效和可靠的传动。综上所述,尽管在10毫米间距下使用磁联轴器进行传动存在一定的技术难题,但通过合理的设计和材料选择,这些问题是可以得到有效解决的。因此,磁联轴器在小间距传动中的应用前景依然广阔。

磁联轴器在紧凑型设备中的应用案例

磁联轴器在现代紧凑型设备中的应用日益广泛,其独特的非接触式传动方式为许多工程设计提供了创新的解决方案。首先,磁联轴器的一个显著优势在于其能够在不直接接触的情况下传递扭矩,这在需要保持密封性或避免磨损的应用中尤为重要。例如,在化工行业中,磁联轴器常用于泵的驱动系统中,以防止腐蚀性液体泄漏,同时减少机械磨损。这种设计不仅提高了设备的可靠性,还降低了维护成本。

此外,磁联轴器在医疗设备中的应用也值得关注。由于其无接触传动的特性,磁联轴器能够在保持设备内部无菌环境的同时,提供稳定的动力传输。这在需要高精度和高洁净度的医疗设备中,如核磁共振成像设备和手术机器人中,显得尤为重要。通过使用磁联轴器,这些设备能够在不影响其功能和安全性的前提下,保持紧凑的设计。

然而,磁联轴器在紧凑型设备中的应用并非没有挑战。一个关键问题是如何在有限的空间内实现有效的扭矩传递。通常情况下,磁联轴器的效率与其间距密切相关。间距过大会导致磁场强度减弱,从而降低传动效率。因此,在设计紧凑型设备时,工程师必须仔细计算和优化磁联轴器的间距,以确保其在有限空间内仍能有效工作。

尽管如此,通过创新的设计和先进的材料技术,许多工程师已经成功地在小于10毫米的间距内实现了磁联轴器的有效传动。例如,采用高性能稀土磁体可以显著增强磁场强度,从而在较小的间距内实现更高的扭矩传递。此外,计算机模拟和优化技术的进步也使得工程师能够更精确地设计和调整磁联轴器的结构,以适应特定的应用需求。

综上所述,磁联轴器在紧凑型设备中的应用展示了其在现代工程设计中的巨大潜力。尽管在小间距条件下实现高效传动存在一定挑战,但通过合理的设计和技术创新,这些挑战可以被有效克服。因此,磁联轴器在未来紧凑型设备中的应用前景广阔,值得进一步研究和探索。

10毫米间距磁联轴器的市场需求与发展趋势

磁联轴器作为一种非接触式传动装置,近年来在工业应用中逐渐受到关注。随着技术的进步和市场需求的变化,10毫米间距磁联轴器的市场需求呈现出显著的增长趋势。首先,随着工业自动化程度的提高,设备对传动系统的精度和可靠性要求越来越高。传统的机械联轴器由于磨损和对中问题,往往难以满足高精度的传动需求。而磁联轴器由于其非接触式的特性,能够有效避免这些问题,从而在精密机械和自动化设备中获得了广泛应用。

此外,10毫米间距的磁联轴器在小型化设备中的应用潜力也不容忽视。随着电子设备和微型机械的不断发展,市场对小型化、高效能传动装置的需求日益增加。磁联轴器由于其结构紧凑、传动效率高的特点,成为满足这一需求的理想选择。尤其是在空间受限的应用场合,10毫米间距的设计能够在不牺牲性能的前提下,提供更为灵活的安装和操作方案。

与此同时,环保和节能的趋势也推动了磁联轴器市场的发展。传统的机械联轴器在运行过程中会产生摩擦损耗,而磁联轴器则通过磁场传递扭矩,几乎没有能量损失。这种高效的能量传递方式不仅降低了设备的能耗,还减少了维护成本,符合当前绿色制造的理念。因此,越来越多的企业在选择传动系统时,开始倾向于采用磁联轴器。

然而,尽管市场需求旺盛,10毫米间距磁联轴器的发展仍面临一些技术挑战。例如,如何在小间距下实现更高的扭矩传递能力,以及如何提高磁场的稳定性和抗干扰能力,都是需要解决的问题。随着材料科学和磁性技术的进步,这些挑战有望在未来得到克服,从而进一步推动磁联轴器的市场应用。

综上所述,10毫米间距磁联轴器的市场需求与发展趋势呈现出积极的态势。通过不断的技术创新和市场拓展,这一领域有望在未来实现更大的突破,为各类工业应用提供更加高效、可靠的传动解决方案。随着行业的不断发展,磁联轴器将在更广泛的领域中发挥其独特的优势,推动工业技术的进一步进步。

磁联轴器在微型机械中的应用潜力

磁联轴器在微型机械中的应用潜力是一个值得深入探讨的话题。随着科技的不断进步,微型机械在各个领域的应用日益广泛,而磁联轴器作为一种非接触式传动装置,因其独特的优势在微型机械中展现出巨大的潜力。首先,磁联轴器的非接触式传动特性使其在微型机械中具有显著的优势。由于没有物理接触,磁联轴器能够有效减少磨损和摩擦,从而延长设备的使用寿命。这一特性在微型机械中尤为重要,因为微型机械通常需要在狭小的空间内运行,任何形式的磨损都可能导致设备的失效或性能下降。

此外,磁联轴器在微型机械中的应用还得益于其高效的能量传递能力。通过磁场的作用,磁联轴器能够在不直接接触的情况下实现高效的能量传递,这对于需要精确控制和高效能量利用的微型机械来说是一个重要的优势。与此同时,磁联轴器的设计灵活性也为其在微型机械中的应用提供了更多可能。由于磁联轴器可以通过调整磁体的排列和间距来改变其传动特性,因此可以根据具体的应用需求进行定制。这种灵活性使得磁联轴器能够适应各种不同的微型机械应用场景,从而提高了其在该领域的适用性。

然而,尽管磁联轴器在微型机械中展现出诸多优势,其在10毫米间距下的传动能力仍然是一个需要进一步研究的问题。一般来说,磁联轴器的传动能力与磁体的强度和间距密切相关。在10毫米的间距下,磁场的强度可能会显著减弱,从而影响传动效率。因此,为了在如此小的间距下实现有效的传动,可能需要采用更强的磁体材料或优化磁体的排列方式。此外,微型机械的复杂性和多样性也对磁联轴器的设计提出了更高的要求。为了在不同的应用场景中实现最佳性能,可能需要对磁联轴器进行精细的设计和调整。

综上所述,磁联轴器在微型机械中的应用潜力巨大,但在10毫米间距下的传动能力仍需进一步研究和优化。通过不断的技术创新和实验研究,磁联轴器有望在微型机械领域发挥更大的作用,为未来的科技发展提供新的动力。

10毫米间距磁联轴器的制造工艺与技术创新

磁联轴器作为一种非接触式传动装置,近年来在工业应用中受到越来越多的关注。其主要优势在于能够在不直接接触的情况下传递扭矩,从而减少磨损和维护需求。然而,当涉及到在10毫米间距下实现有效传动时,制造工艺和技术创新显得尤为重要。首先,材料的选择是实现这一目标的关键因素之一。高性能的磁性材料,如钕铁硼(NdFeB),因其优异的磁性能和较高的能量积,成为制造磁联轴器的首选。这些材料能够在较小的体积内提供强大的磁场,从而在有限的间距内实现有效的扭矩传递。

接下来,精密制造技术的进步也为10毫米间距磁联轴器的实现提供了可能。通过采用先进的数控加工技术和精密铸造工艺,制造商能够生产出具有极高精度和一致性的磁性组件。这些技术不仅提高了磁联轴器的性能,还确保了其在小间距下的稳定性和可靠性。此外,表面处理技术的改进,如电镀和涂层技术,也在提高磁联轴器的耐腐蚀性和耐磨性方面发挥了重要作用。

与此同时,计算机辅助设计(CAD)和有限元分析(FEA)等现代设计工具的应用,使得工程师能够在设计阶段就对磁联轴器的性能进行精确的模拟和优化。这些工具帮助工程师预测磁场分布、扭矩输出以及在不同工作条件下的性能表现,从而在设计阶段就能做出更为合理的决策。此外,创新的磁路设计,如采用多极结构和优化的磁极排列,也在提高磁联轴器的效率和性能方面起到了积极作用。

然而,尽管技术进步显著,10毫米间距磁联轴器的应用仍面临一些挑战。例如,热管理问题在小间距下尤为突出,因为磁性材料在工作过程中会产生热量,可能影响其性能和寿命。因此,开发有效的散热方案,如采用高导热材料和优化的结构设计,是未来研究的重要方向。

综上所述,10毫米间距磁联轴器的制造工艺与技术创新在材料选择、精密制造、设计工具应用以及热管理等方面取得了显著进展。这些创新不仅推动了磁联轴器在小间距应用中的发展,也为其在更广泛的工业领域的应用奠定了基础。随着技术的不断进步,我们有理由相信,磁联轴器将在未来的工业传动系统中发挥更加重要的作用。

小间距磁联轴器的材料选择与性能分析

在探讨小间距磁联轴器的材料选择与性能分析时,首先需要理解磁联轴器的基本工作原理。磁联轴器通过磁场的作用实现动力传递,而不需要物理接触,这使得其在某些应用中具有独特的优势。然而,当间距缩小至10毫米时,材料的选择和性能分析变得尤为重要。

首先,材料的磁性能是影响磁联轴器效率的关键因素之一。高性能的永磁材料,如钕铁硼(NdFeB),因其优异的磁性能而被广泛应用。这种材料能够在较小的体积内提供强大的磁场,从而在有限的间距内实现有效的动力传递。此外,钕铁硼的高矫顽力使其在高温环境下仍能保持稳定的磁性能,这对于小间距应用尤为重要。然而,钕铁硼的一个主要缺点是其对腐蚀的敏感性,因此在选择材料时,必须考虑适当的涂层或保护措施以延长其使用寿命。

接下来,除了磁性能,机械性能也是材料选择中的一个重要考量因素。磁联轴器在运转过程中会受到各种机械应力的影响,因此材料的强度和韧性必须足以承受这些应力。通常,磁联轴器的外壳材料需要具备良好的机械强度和耐磨性,以确保其在长期使用中的可靠性。常用的外壳材料包括不锈钢和铝合金,这些材料不仅提供了必要的机械性能,还具有良好的耐腐蚀性。

此外,热性能也是一个不可忽视的因素。磁联轴器在工作时会产生热量,尤其是在高负载或高速运转的情况下。因此,材料的热导率和热膨胀系数需要仔细评估,以避免因热积累导致的性能下降或结构损坏。高导热材料可以有效地散热,从而提高系统的稳定性和效率。

最后,成本效益分析也是材料选择过程中不可或缺的一部分。尽管高性能材料能够显著提升磁联轴器的性能,但其高昂的成本可能会限制其在某些应用中的使用。因此,在材料选择时,需要在性能和成本之间找到一个平衡点,以确保磁联轴器在特定应用中的经济可行性。

综上所述,小间距磁联轴器的材料选择与性能分析涉及多个方面,包括磁性能、机械性能、热性能以及成本效益。通过综合考虑这些因素,可以为特定应用选择最合适的材料,从而实现高效、可靠的动力传递。

磁联轴器在10毫米间距传动中的挑战与解决方案

磁联轴器作为一种非接触式传动装置,因其无磨损、无噪音和免维护等优点,广泛应用于各种工业领域。然而,在10毫米间距的条件下实现有效传动,仍然面临诸多挑战。首先,磁联轴器的传动效率与磁场强度密切相关,而磁场强度又与磁体的距离成反比。因此,在10毫米的间距下,如何保持足够的磁场强度以确保传动效率,是一个亟待解决的问题。

为了应对这一挑战,工程师们通常会考虑使用更强的磁性材料,如钕铁硼磁体。这种材料具有极高的磁能积,可以在较小的体积内产生强大的磁场。然而,使用更强的磁体也带来了新的问题,例如成本增加和对温度变化的敏感性。因此,在选择磁性材料时,需要在性能和成本之间找到一个平衡点。

此外,磁联轴器的设计也需要进行优化,以提高在小间距下的传动效率。通过改进磁体的排列方式和形状,可以有效地增强磁场的集中性和稳定性。例如,采用多极设计可以增加磁场的交替变化频率,从而提高传动效率。同时,使用有限元分析等先进的设计工具,可以帮助工程师更准确地模拟和优化磁场分布。

然而,仅仅依靠材料和设计的改进可能还不足以完全解决问题。因此,结合其他技术手段也是一种可行的解决方案。例如,采用主动控制系统来实时调整磁联轴器的工作状态,以适应不同的负载和速度要求。这种方法不仅可以提高传动效率,还可以延长设备的使用寿命。

在实际应用中,环境因素也不可忽视。温度、湿度和振动等外部条件都会对磁联轴器的性能产生影响。因此,在设计和安装过程中,需要充分考虑这些因素,并采取相应的防护措施。例如,使用密封外壳来防止湿气和灰尘的侵入,或者在高温环境中增加冷却装置,以保持磁体的稳定性。

综上所述,尽管在10毫米间距下实现磁联轴器的有效传动存在诸多挑战,但通过选择合适的材料、优化设计、结合主动控制技术以及考虑环境因素,这些挑战是可以克服的。随着技术的不断进步,磁联轴器在小间距传动中的应用前景将更加广阔。

探讨磁联轴器在小间距传动中的优势

磁联轴器在现代机械传动系统中扮演着重要角色,尤其是在需要无接触传动的应用场合。其在小间距传动中的优势尤为显著。首先,磁联轴器通过磁场实现扭矩传递,这意味着在10毫米的间距内,它能够有效地避免传统机械联轴器所面临的磨损和维护问题。由于没有物理接触,磁联轴器在传动过程中不会产生摩擦,从而减少了能量损耗,提高了传动效率。

此外,磁联轴器在小间距传动中具有出色的对中能力。传统的机械联轴器在安装时需要精确对中,否则会导致振动和噪音。然而,磁联轴器由于其非接触的特性,能够在一定程度上自动补偿轴的偏移。这种自适应能力不仅简化了安装过程,还降低了对设备精度的要求,从而节省了时间和成本。

与此同时,磁联轴器在小间距传动中还展现出优异的安全性能。由于其无接触的特性,即使在过载或卡滞的情况下,磁联轴器也不会像传统联轴器那样发生机械故障。这种特性使得磁联轴器在需要高可靠性和安全性的应用中,成为一种理想的选择。例如,在化工、制药等对环境要求苛刻的行业中,磁联轴器能够有效防止泄漏和污染。

然而,尽管磁联轴器在小间距传动中具有诸多优势,其应用也面临一些挑战。一个主要问题是磁场强度的限制。在10毫米的间距下,磁场的强度和稳定性直接影响到扭矩的传递效率。因此,选择合适的磁材料和设计合理的磁路结构是确保磁联轴器性能的关键。此外,磁联轴器的成本通常较高,这可能限制其在某些成本敏感型应用中的普及。

综上所述,磁联轴器在小间距传动中展现出显著的优势,包括减少磨损、提高对中能力和增强安全性能。然而,为了充分发挥其潜力,仍需克服磁场强度和成本等方面的挑战。随着技术的不断进步,磁联轴器在小间距传动中的应用前景将更加广阔。通过不断的研究和创新,磁联轴器有望在更多领域中实现高效、可靠的传动。

10毫米间距磁联轴器的设计与优化

磁联轴器作为一种非接触式传动装置,近年来在工业应用中受到越来越多的关注。其主要优势在于能够在不直接接触的情况下传递扭矩,从而减少磨损和维护需求。然而,当涉及到在10毫米间距下进行传动时,设计和优化磁联轴器面临着一系列挑战。首先,磁联轴器的有效性在很大程度上取决于磁场的强度和稳定性。在10毫米的间距下,磁场的强度会显著减弱,这对传动效率提出了更高的要求。因此,设计师需要选择高性能的磁性材料,如钕铁硼,以确保足够的磁场强度。

接下来,优化磁联轴器的几何结构也是至关重要的。通过调整磁铁的排列方式和形状,可以最大化磁场的利用率。例如,采用环形排列或增加磁铁的数量可以有效提高传动效率。此外,使用有限元分析等仿真技术,可以帮助设计师在设计阶段预测和优化磁场分布,从而提高设计的精确性和可靠性。

然而,除了材料和结构的优化,温度对磁联轴器性能的影响也不容忽视。高温环境可能导致磁性材料的退磁,从而降低传动效率。因此,在设计过程中,必须考虑到工作环境的温度变化,并选择具有良好温度稳定性的材料。此外,适当的散热设计,如增加散热片或采用液冷系统,也可以有效缓解温度对磁联轴器性能的影响。

最后,成本效益分析在磁联轴器的设计与优化中同样重要。尽管高性能材料和复杂的结构设计可以提高传动效率,但也会增加制造成本。因此,设计师需要在性能和成本之间找到一个平衡点,以确保磁联轴器在实际应用中的经济性和可行性。通过综合考虑材料选择、结构设计、温度管理和成本控制,磁联轴器在10毫米间距下的传动性能可以得到显著提升,从而满足各种工业应用的需求。综上所述,尽管在10毫米间距下设计和优化磁联轴器面临诸多挑战,但通过合理的设计策略和技术手段,这一目标是可以实现的。

磁联轴器在10毫米间距传动中的应用研究

磁联轴器作为一种非接触式传动装置,近年来在工业应用中受到越来越多的关注。其主要优势在于能够在不直接接触的情况下传递扭矩,从而减少机械磨损和维护成本。然而,在特定的应用场景中,如在10毫米间距的情况下进行传动,其性能和可行性仍需深入研究。首先,磁联轴器的工作原理基于磁场的相互作用,通过磁性材料的排列和磁场的耦合来实现扭矩的传递。在10毫米的间距下,磁场的强度和分布将直接影响传动效率。因此,研究磁场在不同间距下的变化规律是评估其可行性的关键。

接下来,材料的选择对磁联轴器的性能也有重要影响。高性能的磁性材料,如钕铁硼,能够提供更强的磁场强度,从而在较大的间距下仍能有效传递扭矩。然而,这些材料的成本较高,因此在实际应用中需要权衡性能与成本。此外,磁联轴器的设计也需要考虑到磁场的集中和分布,以最大化传动效率。在10毫米间距的情况下,优化磁极的排列和形状可以显著提高传动效果。

此外,环境因素如温度和湿度也会对磁联轴器的性能产生影响。高温可能导致磁性材料的退磁,从而降低传动效率。因此,在实际应用中,需要对磁联轴器进行适当的热管理,以确保其在不同环境条件下的稳定性和可靠性。同时,湿度可能导致磁性材料的腐蚀,因此在设计中需要考虑防护措施。

最后,实验验证是评估磁联轴器在10毫米间距下传动性能的必要步骤。通过实验可以获得实际的传动效率和扭矩传递能力的数据,从而为设计和优化提供依据。实验结果表明,在合理的设计和材料选择下,磁联轴器在10毫米间距下能够实现有效的扭矩传递。然而,为了进一步提高其应用范围和效率,仍需进行更多的研究和开发。

综上所述,磁联轴器在10毫米间距传动中的应用具有一定的可行性,但需要综合考虑材料、设计和环境因素。通过不断的研究和优化,可以进一步提升其性能,为工业应用提供更为高效和可靠的解决方案。

常见问题

1. 问题:磁联轴器能否在10毫米间距进行传动?

答案:可以,但需要设计合适的磁场强度和材料。

2. 问题:10毫米间距对磁联轴器的效率有影响吗?

答案:是的,间距增加可能会降低传动效率。

3. 问题:如何提高10毫米间距下磁联轴器的传动效率?

答案:可以使用更强的磁体或优化磁路设计。

4. 问题:10毫米间距会影响磁联轴器的扭矩传递能力吗?

答案:会,间距增大会降低扭矩传递能力。

5. 问题:在10毫米间距下,磁联轴器的最大传动距离是多少?

答案:具体距离取决于磁体强度和设计,但通常不宜过大。

6. 问题:10毫米间距对磁联轴器的稳定性有何影响?

答案:可能会降低稳定性,需要精确对准。

7. 问题:是否需要特殊材料来实现10毫米间距的磁联轴器?

答案:可能需要高性能磁性材料。

8. 问题:10毫米间距的磁联轴器是否适合高转速应用?

答案:可能不适合,需考虑离心力和磁场强度。

9. 问题:如何测试10毫米间距下磁联轴器的性能?

答案:可以通过实验测量扭矩和效率。

10. 问题:10毫米间距的磁联轴器在工业中常见吗?

答案:不常见,通常用于特定应用场合。磁联轴器是一种通过磁力耦合实现扭矩传递的装置,通常用于需要无接触传动的场合。关于在10毫米间距下进行传动的问题,磁联轴器的性能主要取决于磁体的强度、尺寸、材料以及设计结构。

在10毫米的间距下,磁联轴器能否有效传动取决于以下几个因素:

1. **磁体强度**:使用高强度的稀土磁体(如钕铁硼)可以增加磁力的作用距离,从而在较大的间距下仍能实现有效的扭矩传递。

2. **磁体尺寸**:增大磁体的尺寸可以提高磁力的覆盖范围和强度,有助于在较大间距下实现传动。

3. **设计优化**:通过优化磁联轴器的设计,如增加磁极对数、优化磁路设计等,可以提高其在较大间距下的传动能力。

4. **负载要求**:需要考虑传动系统的负载要求,较大的负载可能需要更强的磁力来实现稳定的传动。

5. **环境因素**:外部环境如温度、湿度等也可能影响磁联轴器的性能,需要在设计时加以考虑。

综上所述,在10毫米间距下,磁联轴器可以实现传动,但需要通过选择合适的材料、优化设计和考虑负载要求来确保其性能满足实际应用需求。

上一篇: 磁力轮表面镀层处理和作用

下一篇: 磁齿轮磁力轮传动磁轮

您好!请登录

合作网站快捷登录:已有0评论

购物盒子